ダイヤモンドは、硬さ、音速、熱伝導率、ヤング率など物質中最高の物性値を複数持つ究極の単結晶材料です。上記特性に加え、深紫外から遠赤外まで高い透過率、高い熱的化学的安定性、絶縁体から金属伝導まで制御可能な電気抵抗などの特性を組み合わせることで、ヒートシンク、工具、光学部品、音響部品、半導体材料など様々な分野への応用が期待されています。

ダイヤモンドの製造方法

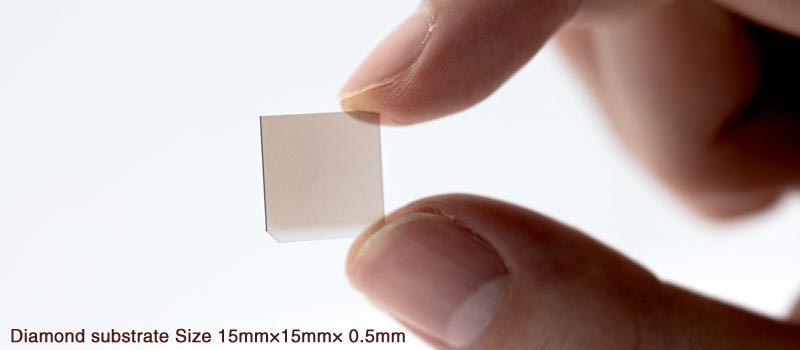

ダイヤモンドは高温高圧合成法(High Pressure and High Temperature, HPHT)や化学気相蒸着法(Chemical Vapor Deposition, CVD)で作ることができます。現在のダイヤモンド合成法の主流は高温高圧合成法や高温高圧合成法により成長させたダイヤモンド基板を下地基板として用い、その上に化学気相蒸着法によるホモエピタキシャルする手法が用いられています。しかし、高温高圧合成法では結晶品質に優れる反面、大口径を得ることができず、得られる基板のサイズは小さいものに限られていました。

世界初 大口径ダイヤモンド製造方法

Orbrayでは、大口径ダイヤモンド基板を得ることをターゲットにヘテロエピタキシャル法を採用しました。ヘテロエピタキシャル法はダイヤモンド以外の異種基板を下地として用いる手法で、原理的にはダイヤモンドの成長可能な大きな下地基板があれば、その下地基板と同径のダイヤモンドを得ることができます。しかしながら、ダイヤモンド基板合成に適した下地基板がなく、ダイヤモンドの成長が難しいことに加え、下地との熱膨張係数差や格子定数差により応力や転位が発生し、結晶品質の低下やクラックを発生させてしまう問題がありました。そこでOrbrayでは、世界初のIr/サファイアを用いた下地成長技術に、新たに開発したダイヤモンドマイクロニードル成長法(特許第6142145号)を複合させることにより、ヘテロエピタキシャルによる応力やクラックの低減に成功し、高温高圧合成法並の高品質ダイヤモンド基板の安定製造を可能としました。本技術によって作製されたダイヤモンド基板をKENZAN Diamond™と名付けました。

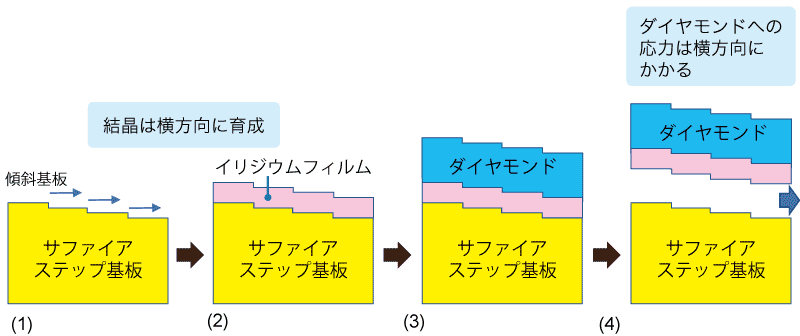

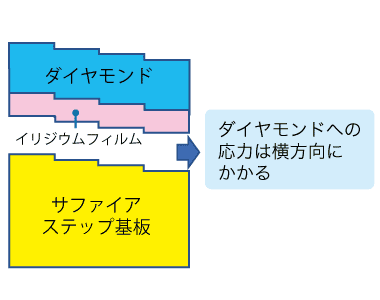

さらに大口径化を進めるべくサファイア基板メーカーの強みを生かして、下地基板に用いるサファイアの結晶を精密に制御し、微傾斜面を持つIr/サファイア基板上をダイヤモンドが横方向に成長するステップフロー成長法を新たに開発し、産業応用上必要とされる直径2インチ(約50mm)のダイヤモンド結晶の成長に成功しました。現在は次のステージ、直径4インチのダイモンド結晶の開発に取り組んでいます。

新原理と従来のダイヤモンド製造技術

新原理(ステップフロー成長)

工程がシンプルに 低コスト化が可能に

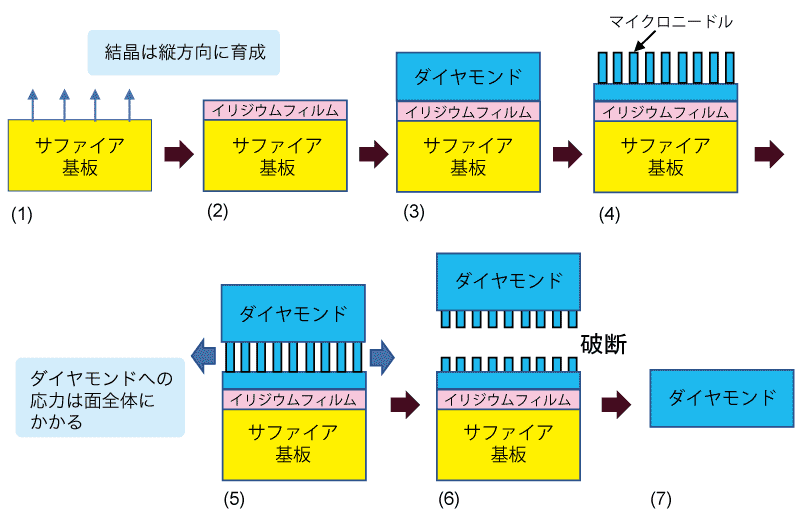

従来の方法(ダイヤモンドマイクロニードル法)

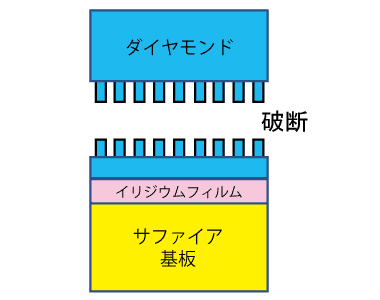

従来の構造

- 成長したダイヤモンドに大きな応力かかり、そのままでは破断する

- ダイヤモンドの破断を防ぐため、マイクロニードルを作製する必要があった

- マイクロニードル作製は、工程上難しく、高コストの原因になっていた

新原理の構造

- サファイア傾斜基板を用いる、ステップフロー成長

- ダイヤモンド層への応力は、横方向にかかるため、マイクロニードルが不要に

- 大幅な作製時間、コスト低減が可能

関連情報

- ダイヤモンドとは(ブログ)

- ダイヤモンドとは:ダイヤモンドの合成(ブログ)

- 新動作原理によるダイヤモンド半導体パワーデバイスの作製に成功(プレスリリース)(ブログ)

- 佐賀大学リージョナル・イノベーションセンター(SURIC)ニュースレターvol.3

- 直径2インチ ダイヤモンドウェハの量産技術開発に成功 パワー半導体デバイスの企業研究開発に拍車(ブログ)

- Two-inch high-quality (001) diamond heteroepitaxial growth on sapphire (11

0) misoriented substrate by step-flow mode(学術雑誌Applied Physics Express) ※英文のみ

0) misoriented substrate by step-flow mode(学術雑誌Applied Physics Express) ※英文のみ - 直径2インチ超高純度ダイヤモンドウェハの量産に成功 量子コンピュータの実現に目途

- Orbrayとミライズテクノロジーズがダイヤモンドパワーデバイスの共同研究を開始 NEW!